Vernetzte Produktion: Alle Maschinen zum Sprechen bringen

Produktionsleitsysteme sind darauf angewiesen, dass die produzierenden Maschinen auch Daten liefern können. Etwa über ihren Zustand, die gefertigten Werkstücke und Werkzeugverschleiß. Doch da Standards fehlen, ist das Auslesen der Daten oft problematisch. Wie aber wandern die Daten zum MES beziehungsweise einem ERP?

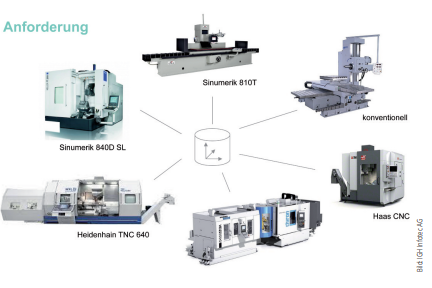

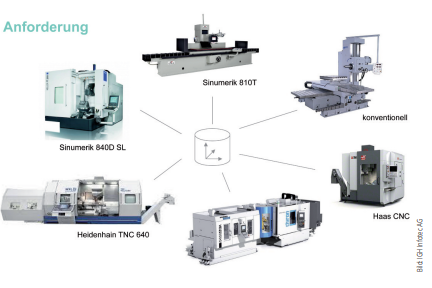

Produktionsumgebungen sind heterogen: In ihnen finden sich alte und neue Maschinen, Maschinen von verschiedenen Herstellern, Maschinen mit und ohne Netzwerkfunktion und so weiter. Selbst wenn alle Modelle von einem Hersteller stammten und ab Werk mit Netzwerkfunktion versehen wären, müssen sie noch immer nicht die gleiche Sprache im Netzwerk sprechen. Es gibt auf Fabrikebene quasi keine normierten Kommunikationsprotokolle für die Maschinensteuerung, zumal viele Maschinen Einzelanfertigungen sind. Fehlt einer Maschine die Netzwerkschnittstelle – was noch immer auf die meisten laufenden Produktionsmaschinen zutreffen dürfte – lässt sich diese nachrüsten. Entweder durch eine Erweiterung der Steuerung um eine Schnittstelle oder durch nachrüstbare sogenannte ‘intelligente Klemmen’. Diese Klemme ist der einfachste Weg, die von der Maschine erzeugten Daten ohne Bordmittel abzugreifen. Die Klemmen sind in gut zwei Stunden installiert, kosten rund 200 Euro und übermitteln Werte wie Stückzahl, Restlaufzeit bis zum Wechsel eines Werkzeugs oder ob die Maschine steht. Bei vielen Stanzmaschinen lässt sich beispielsweise der Ausschuss erfassen. Vernetzte Maschinen versprechen den Betreibern eine einfachere Instandhaltung, da sich Ausfälle vermeiden lassen, indem der Verschleiß besser überwacht wird. Mit ‘Predictive Maintenance’ sollen ungeplante Ausfälle sogar weitgehend ausgeschlossen werden. Kommt es doch zu einem Fehler, lässt sich dieser in einer vernetzten Maschine wenigstens schneller erfassen. Dazu kommt, dass diese Maschinen selbst Materialnachbestellungen auslösen können, bevor der Vorrat zur Neige geht.

Geschneidert wird nach Maß

Steht nun ein Vernetzungsprojekt an, gilt es aufgrund der Heterogenität jede Maschine einzeln zu betrachten und durch individuelles Anpassen der MES-Software mit in den Verbund aufzunehmen. Das setzt natürlich voraus, dass die MES-Software sich überhaupt so flexibel anpassen lässt und die eingesetzten Berater Erfahrung mit den jeweiligen Maschinen haben. Herausfordernd sind vor allem Modelle mit älteren Steuerungskomponenten – in etlichen Produktionsumgebungen finden sich Maschinen aus den 1980er-Jahren, Kommunikation per OPC ist unmöglich. Aber auch in solchen Fällen lässt sich die Maschine mit einem MES koppeln. Grundsätzlich sollte dem Fertigungsunternehmen klar sein, welche Daten zu verarbeiten sind. Ein werksübergreifendes Konzept ist hier von Vorteil. Anschließend ist zu prüfen, an welches System die Daten fließen sollen. Bei sehr einfachen oder älteren Maschinen wird in der Regel die standardisierte intelligente Klemme eingesetzt, bei neuen Maschinen steht oft ein OPC-Port zur Verfügung. Am aufwendigsten ist meist, die Datenstruktur der jeweiligen Maschine zu definieren, was bei einer Klemme maximal einen halben Tag dauern sollte. Bei einer komplexen OPC UA-Struktur kann der Aufwand bedeutend höher liegen. In jedem Fall ist eine enge Zusammenarbeit zwischen Softwarepartnern und Betriebstechnikern notwendig. Zudem kann es vorkommen, dass der Hersteller der Maschine hinzugezogen werden muss. Unabdingbar sind hierbei ausführliche Tests vor der eigentlichen Inbetriebnahme. Es sollte in jedem Fall sichergestellt sein, dass die Datenerfassung an der Maschine nicht den Gesamtablauf der Maschine beeinflusst.

Sonst kann es passieren, dass eine zu hohe Abfragelast die Maschinensteuerung ausbremst – was letztendlich zu niedrigerem Ausstoß führen kann.

Wie steht es um die Software?

Mindestens so wichtig wie die Hard- ist die Software. Denn sie liefert dem Menschen die notwendigen Informationen wie ‘Material läuft bald aus’ oder ‚Werkzeug stark abgenutzt’, um die erwähnten Probleme absehen und lösen zu können. Und sie dient auch als Schnittstelle, über die der Bediener die Daten in die Kette einspeist, die die Maschinen zur reibungslosen Produktion benötigen. Damit die Software tatsächlich hilft und nicht im Weg steht, muss sie klare Bedienoberflächen haben, die sich im Zweifel auch mit Schutzhandschuhen bedienen lassen. In jedem Fall aber muss sie Fehleingaben unterbinden durch schlaue und situationsgerechte Anordnung der Elemente. Spannend wird es daher erst, wenn die MES-Daten auch in dahinterstehenden IT-Lösungen verarbeitet und mit anderen Daten zusammengebracht werden. Und hier trennen sich die Wege: Manche MES-Lösungen verarbeiten alle Daten selbst und tauschen diese dann mit einem ERP-System wie SAP ERP aus. Andere hingegen integrieren sich direkt ins ERP und machen so eine doppelte Datenhaltung ebenso überflüssig wie den Umgang der Anwender mit zwei verschiedenen Systemen. Insellösungen mögen aus Sicht der IT-Spezialisten auf den ersten Blick leichter zu überschauen sein, sie bringen de facto aber deutlich mehr Komplexität in die Systemlandschaft – eben, weil sie doppelte Datenhaltung verlangen und Anwender zum Umgang mit zwei Lösungen zwingen. Gemeinsam ist den Lösungen, dass sie über Softwareschnittstellen sowohl mit Nachrüstlösungen (intelligenten Klemmen), als auch mit Maschinen kommunizieren können, die ab Werk vernetzbar sind.

Ein Blick in die Zukunft

Dass es ohne Standards für Datentransfers und offene Plattformen nicht mehr geht, ist auch bei den Produzenten der Maschinen beziehungsweise Produktionskomponenten angekommen. Daher hat beispielsweise Siemens schon vor gut zwei Jahren eine auf SAP HANA basierende Cloudplattform angekündigt, die Maschinendaten sammeln und im großen Umfang auswerten soll. Homag, Hersteller von Holzbearbeitungsmaschinen, lässt seine Maschinen ebenfalls mit einem Clouddienst kommunizieren, so dass Anlagenbetreiber ihr Equipment per Dashboard und standortunabhängig überwachen können. Die hierfür konzipierte Cloudplattform soll prinzipiell auch für andere Maschinenproduzenten offenstehen, so dass Kunden ihre heterogenen Umgebungen auf einen Blick erfassen können. Ob und wann dem so sein wird, ist aber noch nicht bekannt.

Einer Herausforderung stehen diese Lösungen aber in jedem Fall gegenüber: Die Anbindung der Maschine muss über diverse Schnittstellen laufen, bis die Daten die Cloud erreichen. Fällt eine dieser Schnittstellen aus beziehungsweise bricht die Internetverbindung zusammen, sind die Werker und Anlagenbetreiber blind. Ein von einer Cloudlösung unabhängiges MES ist hier aufgrund der flachen Architektur derzeit noch weniger anfällig – so die nötigen Schnittstellen denn fachgerecht programmiert wurden.

Weitere Informationen unter +49 2173 / 9109-0 oder info@infotec-ag.de