Produktionskennzahlen aus SAP

Wie sich mit Produktionskennzahlen aus SAP große Einsparpotenziale erschließen lassen

Welche Kennzahlen sind für die Produktion geeignet und welche Verbesserungen lassen sich daraus ableiten? Für viele Unternehmen ist das Vorgehen unklar. Die gute Nachricht: SAP ERP-Anwender haben einen großen Datenschatz, der einfach gehoben werden kann. Hier schaffen Kennzahlen mehr Transparenz, zeigen Schwachstellen und eröffnen Lösungswege. So können Anwender innerhalb von ein bis zwei Jahren Einsparpotenziale bis zu 15 Prozent erreichen.

Ein typischer Fall: Die Ist-Zeiten in der Produktion weichen von den Plan-Vorgaben ab und die Kostenkalkulation wird überschritten. Nachfolgeaufträge verschieben sich und auch die Materiallieferungen müssen angepasst werden. Aus diesem Grund neigen Unternehmen dazu, mehr Spielraum einzuplanen, was die Auslastung nochmals verschlechtert. Die eigentlichen Ursachen für wiederholte Abweichungen bleiben dennoch ungeklärt. Es gibt zwar viele Vermutungen, es fehlt aber an objektiven Daten und an der Zeit, die Einzelfälle zu untersuchen.

Für Verbesserungen müssen Datenlücken geschlossen werden

Kennzahlen haben sich als relevante Steuerungsinstrumente für Unternehmen durchgesetzt. Sie wurden vom VDMA vereinheitlicht (Einheitsblatt 66412 Teil 1) und in Produktionsleitsysteme integriert. Kennzahlen schaffen die Basis für eine objektive und analytische Betrachtung der Produktion. So können Kostentreiber identifiziert sowie Ursachen- und Wirkungszusammenhänge gefunden werden. Die Herausforderung besteht in der Verfügbarkeit der richtigen Daten.

Anwender von SAP ERP sind hier im Vorteil. Bis zu 75 Prozent der benötigten Daten sind bereits vorhanden, denn das ERP-System gibt eine feste Struktur mit den wichtigsten Leistungsarten vor. Daraus lassen sich Kennzahlen zur Anlageverfügbarkeit, zum Mitarbeiter- und Materialeinsatz, zur Produktionsleistung, zur Ausschussquote bis hin zu Lagerbeständen ermitteln. Aus den Einzelkennzahlen über Verfügbarkeit, Leistung und Qualität kann dann die übergeordnete Kennzahl zur Berechnung der Gesamtanlageneffektivität OEE (Overall Equipment Effectiveness) errechnet werden.

Informationslücken ergeben sich allerdings, wenn über die Standard-Leistungsarten hinaus, weitere Daten erforderlich sind. Bei der Schwachstellenanalyse und für Verbesserungsmaßnahmen ist es wichtig, wertschöpfende Tätigkeiten von nur bedingt wertschöpfenden und nicht wertschöpfenden zu unterschieden. Vor allem die nicht wertschöpfenden Tätigkeiten werden nicht standardmäßig im SAP-System erfasst. Aktivitäten wie Wartezeiten, ungeplante Stillstände, Planzeitüberschreitungen oder Schulungen müssen deshalb zusätzlich erfasst und als Kennzahlen verfügbar gemacht werden. Wenn solche Informationslücken geschlossen werden, sind Optimierungen beispielsweise für eine zielgenauere Prozessführung, bei der Maschinenauslastung, beim Personaleinsatz oder der Montage möglich.

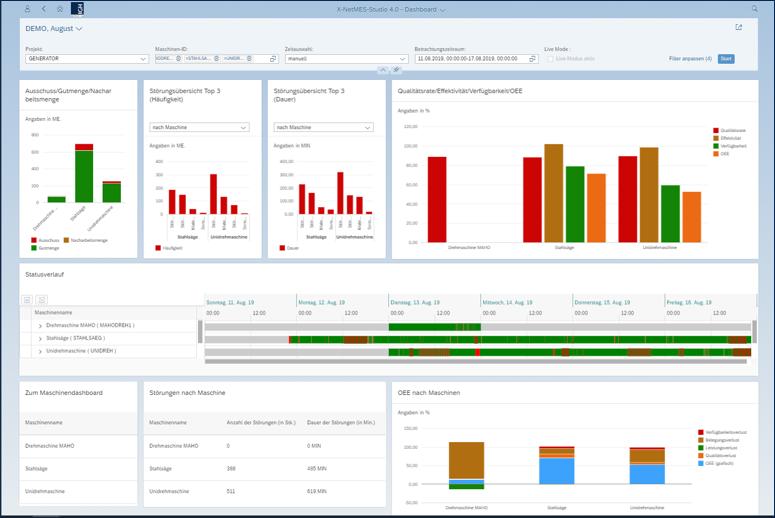

Bildquelle: IGH Infotec AG

In sechs Schritten zu einem aussagekräftigen Kennzahlensystem

Der Weg von der Auswahl der Kennzahlen über die Erfassung der Daten bis zur Integration in den betrieblichen Workflow und in ein kontinuierliches Produktionscontrolling sollte allerdings sehr gut geplant werden. Nur anhand einer klaren Zieldefinition sind später qualitative Aussagen möglich.

Deshalb ist es sinnvoll, bereits bei der Auswahl möglicher Kennzahlen systematisch vorzugehen. In der Praxis haben sich sechs Schritte zum Aufbau eines Kennzahlensystems bewährt:

01 Zieldefinition

Der erste Schritt lässt sich in einem Kick-off-Workshop umsetzen. Die projektrelevanten betrieblichen Prozesse werden betrachtet, Projektziele definiert und konkrete und erreichbare Leistungsmerkmale festgelegt. Das können z. B. eine höhere Maschinenverfügbarkeit, reduzierte Neben- und Liegezeiten oder eine verbindlichere Termintreue in der Fertigung sein. Zur Umsetzung wird eine Projekt-Roadmap mit Milestones erstellt.

02 Schwachstellenanalyse

Mit dem Analyseschritt werden die Zeit- und Kostenfresser in der Produktion aufgespürt. Hier werden unterschiedliche Methoden zur Schwachstellenanalyse genutzt, Benchmarkstudien und Datenanalysen erstellt sowie spezifische Messgrößen bestimmt. Es folgt die Priorisierung der Ergebnisse anhand einer Wirtschaftlichkeitsbetrachtung.

03 KPI-Definition

Durch die Analyse der Prozesse werden wertschöpfende, nur bedingt wertschöpfende oder nicht wertschöpfende Tätigkeiten und Abläufe identifiziert. Daraus lassen sich Kennzahlen der Produktion (KPI) ableiten, mit dem alle relevanten Prozessparameter visualisiert werden können. Das Ziel: Die Wertschöpfung maximieren.

04 Daten- und Meldepunkte

Die Einfluss- und Rechengrößen der KPIs werden genauer definiert, um aussagekräftige Produktionsdaten zu erhalten. Im Produktionsbereich werden die dazu passenden Messpunkte bei Maschinen, Logistik, Personal und Prozess ermittelt.

05 Monitoring

Im nächsten Schritt wird das KPI-Auswertesystem für die unterschiedlichen Unternehmensbereiche eingerichtet, um zu erkennen, „was nicht so gut läuft“. Produktionsleiter, Meister bis hin zum Schichtführer erhalten für sie angepasste Kennzahlen-Cockpits. Durch das Monitoring werden die Produktionsparameter analysiert und die Wechselwirkungen identifiziert. Es können Soll-Ist-Vergleiche durchgeführt und Abweichungsanalysen erstellt werden.

06 Kontinuierliche Verbesserung

Im letzten Schritt wird ein Regelkreis aus „Plan-Do-Check-Act“ zur kontinuierlichen Verbesserung (KVP) eingerichtet. Dabei werden Melde- und Eingreifgrenzen für die Steuerung der betrieblichen Prozesse entwickelt und Verbesserungsmaßnahmen erarbeitet. Der Regelkreis wird schließlich durch sanftes Justieren oder durch Re-Engineering in den betrieblichen Workflow überführt.

Ein MES-System direkt in SAP visualisiert die Kennzahlen

Da im SAP-System bereits 75 Prozent der erforderlichen KPI-Daten verfügbar sind, ist ein in SAP integriertes Produktionsleitsystem vorteilhaft. Das MES-System „X-NetMES“ von IGH Infotec greift als SAP-Add-on direkt auf alle SAP-Daten zu. Zusätzlich werden im Standard-SAP-ERP nicht vorhandene Leistungen (nicht wertschöpfenden Zeitscheiben) erfasst. Anhand dieser Daten lässt sich ein umfassendes Abbild des Produktions-Geschehens darstellen. Die eingerichteten Produktionskennzahlen spiegeln dieses wider. So steht ein Dashboard zur Verfügung, in dem die Werte visualisiert werden. Per Drill-Down ist eine Detailanalyse möglich.

Beispiele für nutzbare Dashboards:

Ein Einzelmaschinen-Dashboard visualisiert KPIs wie Gutmengen, Ausschuss und Nacharbeit. Durch den Klick auf eine einzelne Maschine sind die Daten zu Aufträgen, Rüstzeiten, Maschinenverlauf oder Maschinenstillständen verfügbar. Maschinenstörungen werden als roter Balken gekennzeichnet. Das Dashboard zeigt die Abweichungen von Soll- und Ist-Daten und liefert Informationen zu den Ursachen.

Ein Dashboard für Auftragsanalysen gibt einen Überblick über alle Aufträge mit z. B. TOP-10-Ausreißer, Restlaufzeiten oder auch Liegezeiten, die dann näher untersucht werden können.

Ein Dashboard für die Maschinenanalyse zeigt einen Eventverlauf, der z. B. für Störungsanalysen bis auf einzelne Signale verfolgt werden kann.

Das MES-System liefert weitere Dashboards wie Maschinenstatus oder Personalauswertung. Der Anwender kann außerdem die verfügbaren Messpunkte für eigene Auswertungen verknüpfen. Mit dem X-NetMES-System ist in einer kurzen Zeit eine deutliche Leistungsverbesserung möglich. Die nicht wertschöpfenden Tätigkeiten können identifiziert, visualisiert und damit verringert werden. So ist eine kurzfristige Amortisation gewährleistet.

Autoren:

Andre Hörmandinger – Vorstand IGH Infotec AG

Martin Ortgies – Fachjournalist