Stammdatenmanagement in der Produktion

Wie sich durch eine kontinuierliche Analyse und Korrektur der Plandaten die Produktionsabläufe verbessern und damit die Wertschöpfung steigern lassen

In vielen Unternehmen steht der Anspruch an die Produktqualität in krassem Gegensatz zum Anspruch an die Stamm- und Plandaten. Doch diese sind essenziell für viele Berechnungen bis hin zur Wirtschaftlichkeit eines Produktes. Datenpflege im Werk ist zwar mühsam, aber mit den passenden Methoden und Software gut zu bewältigen.

Gepflegte Stamm- und Plandaten sind in jedem produzierenden Unternehmen ein Thema. Abweichende Plandaten haben zur Folge, dass produktionsrelevante Kalkulationen nicht stimmen, Leistung verschwendet wird und der Arbeitsablauf nicht reproduzierbar ist. Menschen mit Verbindungen zur Produktion wissen, dass hier Geld versteckt liegt. Zur Abstellung des Problems ist eine detaillierte Prozessanalyse gefordert. Aus diesem Grund wird das Thema oft sehr zaghaft angegangen. Die Digitalisierung der Prozesse sowie ein modelliertes und kontinuierliches Vorgehen können der Aufgabe den Schrecken nehmen.

Plandaten als Basis der Ordnung

Insbesondere Unternehmen, die viele unterschiedliche Artikel in kleinen Losgrößen produzieren und deren Produktion nicht hochautomatisiert ist, kämpfen mit Plandatenabweichungen. Bei den produktionsrelevanten Plandaten liegt der Fokus im Wesentlichen auf den Personal-, Maschinen- und Rüstzeiten. Bei vielen Unternehmen steht der Anspruch an die Qualität der Plandaten im krassen Gegensatz zum Anspruch an die Produktqualität. Aber gerade für den reibungslosen Ablauf in einer Produktion sind verlässliche Vorgaben essenziell. Eine Feinplanung funktioniert nur gut, wenn die Datenbasis die Wirklichkeit repräsentiert. Basieren beispielsweise die Belegungszeiten auf Schätzwerten, so kann das Ergebnis eines Feinplanungslaufs keine realitätsnahe Planbelegung sein. Ein weiterer Punkt ist die Produktkalkulation. Die Kalkulation erfolgt u.a. auf den Plandaten. Ungenaue Plandaten ergeben somit auch eine ungenaue Kalkulation. Die Folgen sind, dass die Kalkulation der Produkte kein reales Bild darüber liefert, ob mit einem Produkt Gewinn oder Verlust erzielt wird. Es besteht die Gefahr, dass Unternehmen gewinnbringende Produkte abkündigen und Verlustbringer fördern. Bei geringen Margen reichen hier schon kleine Fehler, um sich aus dem Markt zu kalkulieren.

Bildquelle: IGH Infotec AG

Prozessprobleme nicht legalisieren

Das Problem wird sich erfahrungsgemäß weiter verstärken, solange im Shopfloor keine Ist-Daten-Erfassung erfolgt. Basiert die Rückmeldung auf Soll-gleich-Ist, fällt der Schiefstand der Plandaten nur bei eklatanten Problemen auf. Diese werden seitens Arbeitsvorbereitung (AV) auch bereinigt, nur mangelt es meistens an einer tragfähigen, fachlichen Beurteilung der Abweichungsursache. Hierbei sind andere Abteilungen als die AV gefordert, die in einen kontinuierlichen Prozess zur Korrektur wie auch der Verbesserung der Planwerte einzubinden sind. Vorab die im Grunde genommen schlechteste Variante der Plandatenkorrektur: Heutzutage ist ein weit verbreitetes Vorgangsmodell, die Plandaten unreflektiert den Ist-Daten anzupassen. Zwar ist damit der Arbeitsaufwand gering und es verbessern sich die Ergebnisse der Feinplanung, doch werden damit häufig Prozessprobleme legalisiert.

Produktionsabläufe digital abbilden

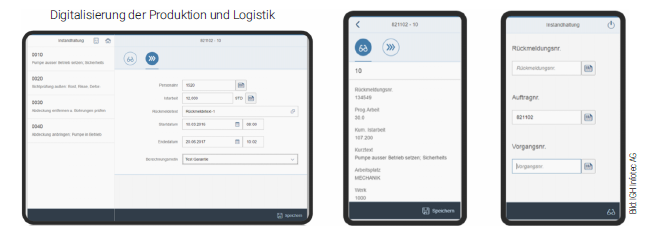

Wer Produktionsabläufe digital unterstützt, integriert eine unmittelbare Ist-Daten-Erfassung in die Fertigungslenkung. Der Werker kommuniziert online per Terminal oder Tabletcomputer mit einem MES oder direkt mit dem SAP-System, sodass Rückmeldungen zeitnah erfasst und verarbeitet werden können.

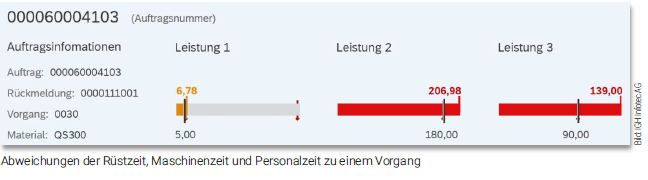

Systemseitig stehen den Plandaten nun reale Ist-Daten gegenüber. Mit entsprechenden Auswertungen auf Basis eines Soll-Ist-Vergleiches werden die ‘faulen Eier’ sehr rasch sichtbar. Die Auswertung zeigt gnadenlos, welche Vorgänge betroffen sind und wie groß die Abweichung ist. Zudem sollte die Auswertung Aufschluss über die Häufigkeit der Planabweichung in Bezug zum Vorgang und Arbeitsplatz (Maschine) geben. Eine Grundsatzfrage sollte stets im Raum stehen: Zeigt die Abweichung ein einmaliges Prozessproblem oder ist sie die Regel? Das entscheidet darüber, ob die Stammdaten angepasst werden müssen oder nicht. Mit der Auswahl der regelmäßigen Abweichungen beginnt die wirkliche Arbeit: Frei nach der Methode ‘Catch the slow-moving Rabbit first’, werden die großen Ausreißer herausgefiltert.

Arbeiten wie Sisyphos

Ein sinnvoller Einstieg in die Analyse ist die Kontrolle der Arbeitspläne. Deren Plandaten basieren auf den Zeitberechnungen der Fertigungssteuerer in der AV. Die Mitarbeiter orientieren sich etwa an den Vorgaben der Konstruktionsabteilung, den CAM-Programmen und der Erfahrung mit ähnlichen Abläufen im Sinn eines Referenzmusters. Je nach Produktionsablauf wurde vielleicht auch eine klassische Zeitaufnahme nach Refa vorgenommen. Die auf diese Weise ermittelten Zeiten sind die Basis für die Plandaten eines neuen Vorgangs.

Bildquelle: IGH Infotec AG

Nach Einfahren des neuen Bauteils wird der Arbeitsplan nochmal überprüft und frei gegeben. Wenn bei einer ersten Plandatenanalyse kein offensichtlicher Fehler zu finden ist, geht es ins Detail. Achtung: Mit der Zeit können sich die vorgangsbezogenen Produktionsparameter prozessbedingt verändern. Neue Werkzeuge und Produktionsabläufe oder der Wechsel des Arbeitsplatzes/Maschine ist ein Teil des Produktionsalltages. All das verändert in der Regel die Plandaten.

Feedback aus dem Werk

Der Vergleich zwischen ursprünglicher Zeitberechnung und den veränderten Gegebenheiten ergibt sehr schnell einen Ansatz zur Fehlerbereinigung. Ab jetzt ist ein Austausch mit den verantwortlichen Mitarbeitern in der betroffenen Produktionsabteilung obligatorisch. Nur die Meister oder Werker vor Ort wissen, was wirklich am Arbeitsplatz passiert. So sind Themen wie NC-Programmqualität, Materialabweichungen, Rüstprobleme – aber auch Störungen im Umfeld wie der Materiallogistik – nur im Gespräch mit den Mitarbeitern vor Ort zu klären. An dieser Stelle hat sich ein ‘Werker-Alert’ bewährt. Weichen die rückgemeldeten Ist-Daten um eine definierte Spanne von den Plandaten ab, muss der Werker die Abweichung kommentieren. Dieses geschieht bei der Endrückmeldung des Vorganges im Rahmen einer Qualifizierung. Die Eingabe des Werkers sollte auf der Basis fest hinterlegter Gründe erfolgen, womit eine spätere Auswertung leichter ist. Ein Tipp aus der Praxis: Ist die Anzahl der möglichen Gründe für eine Plandatenabweichung größer als fünf, sinkt die Motivation für eine korrekte Eingabe signifikant. Und ein dubioser Abweichungsgrund wie ‘Sonstiges’ wird der meistangewählte Punkt.

Schneller als der Plan erlaubt

Ab diesem Zeitpunkt sollte klar sein, woher die Planabweichung herrührt. Eine Abweichung der Planwerte geht nicht nur in die negative Richtung, sprich die Zeiten werden überschritten, sondern auch eine positive Abweichung bedeutet Verlust. Zu erkennen, dass der Werker oder eine Maschine ihre Arbeit eigentlich schneller als vorgegeben verrichten könnten, ist die Kür in der Plandatenanalyse. Auch hierbei helfen digitalisierte Prozesse. Die Aufnahme und Auswertung der Maschinenlaufzeiten im Zusammenhang mit der Maschinenleistung ergeben einen typischen Ansatz. So ist eine reduzierte Leistung (Override, Taktrate) bei keinerlei Plan-Ist-Zeitabweichung ein sicheres Indiz, einmal genauer nachzuschauen.

Bildquelle: IGH Infotec AG

Ausdauer ist gefragt

Ein kontinuierlicher Verbesserungsprozess der Plandatenbereinigung ist kein Sprint, sondern ein Marathon. Daher sollte ein Mitarbeiter extra für das Stammdatenmanagement freigestellt werden. Zudem ist es von Vorteil, überschaubare Arbeitspakete zu definieren. Etwa eine begrenzte Anzahl von Fällen, die pro Arbeitswoche bearbeitbar sind. Neben der Analyse ist das systematische Abstellen der Ursache zu koordinieren. Eine weitere Herausforderung besteht darin, dass oft verschiedene Abteilungen des Unternehmens involviert sind. Aktuelle Daten sind bei dieser Drill-Down-Methode wichtig. Das Gespräch mit einem Werker über die Situation vor zwei Wochen ist in den meisten Fällen wenig ergiebig. So kommen Dinge wie Fehler in der NC-Programmierung oder Probleme bei der Teileentnahme nur auf den Tisch, wenn mit dem Werker über eine zeitnahe Situation gesprochen wird. Einige MES-Anwendungen bieten Trendanalysen, die den zeitlichen Verlauf der Plan-Ist-Abweichungen anzeigen. Über die Abteilung- bzw. Kostenstelle kann dann rasch erkannt werden, in welche Richtung sich die Plandatengenauigkeit verändert. Neben dem Trend und der damit verbundenen Bereinigung der Plandaten sollten die Umfeldparameter berücksichtigt werden. Das eigentliche Ziel ist ein optimaler Produktionsablauf. So ist eine Idealisierung der Plandaten zu Lasten der Qualität sicherlich nicht erstrebenswert. Ein Check der Abhängigkeiten ist notwendig. Die Wirkanalyse ist somit ein fundamentaler Bestandteil der Bereinigung der Plandaten.

Geld auf der Produktionsstraße

Durch kontinuierliche Analyse und Korrektur der Plandaten sind bessere Produktionsabläufe und Leistungsverdichtung möglich. Mit der Digitalisierung der Prozesse existiert eine qualitativ hochwertige Datenbasis als Grundlage für eine zeitnahe und zielgerichtete Analyse. Erfahrungswerte aus der Praxis haben gezeigt, dass sich je nach Zustand der Plandaten die Wertschöpfung um bis zu zehn Prozent verbessern lässt.

Autor: Andre Hörmandinger – Vorstand IGH Infotec AG